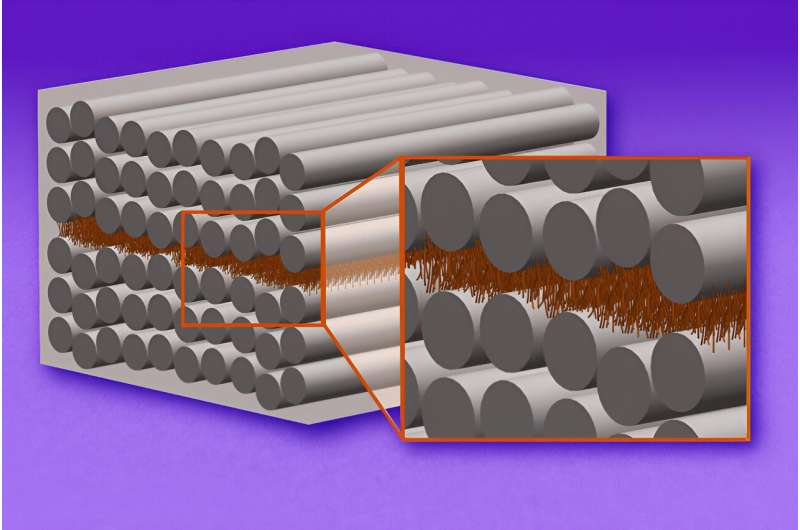

Este diagrama muestra un material de ingeniería con capas compuestas. Las capas de fibras de carbono (largos tubos plateados) contienen bosques microscópicos de nanotubos de carbono (grupos de pequeños objetos marrones). Estas fibras pequeñas y densamente empaquetadas mantienen unidas las capas, como un velcro súper resistente, evitando que las capas se pelen o se rompan. Crédito: Cortesía de investigadores, editado por MIT News

Para ahorrar combustible y reducir las emisiones de los aviones, los ingenieros buscan construir aviones más ligeros y resistentes utilizando materiales compuestos avanzados. Este material de ingeniería está fabricado a partir de fibras de alto rendimiento incrustadas en láminas de polímero. Los paneles pueden apilarse y comprimirse en un único material multicapa y transformarse en estructuras extremadamente duraderas y ligeras.

Pero los materiales compuestos tienen una debilidad importante: el espacio entre las capas, que normalmente se rellena con «pegamento» polimérico para unir las capas. En caso de colisión o golpe, las grietas pueden propagarse fácilmente entre las capas y debilitar el material, aunque no haya daños evidentes en las capas mismas. Con el tiempo, a medida que estas grietas ocultas se extienden entre las capas, el compuesto puede colapsar repentinamente sin previo aviso.

Ahora, los ingenieros del MIT han demostrado que pueden evitar que las grietas se propaguen entre las capas compuestas, utilizando un enfoque que desarrollaron llamado «nano-costura», en el que depositan bosques microscópicos de nanotubos de carbono cultivados químicamente entre las capas compuestas. Las fibras pequeñas y densamente empaquetadas mantienen unidas las capas, como un velcro súper resistente, evitando que las capas se pelen o corten.

En experimentos con un compuesto avanzado conocido como laminados de fibra de carbono de capa fina, el equipo demostró que las capas nano-cosidas mejoraron la resistencia del material a las grietas hasta en un 60 por ciento en comparación con los compuestos con polímeros tradicionales. Los investigadores dicen que los hallazgos ayudan a abordar una importante vulnerabilidad de seguridad en los vehículos avanzados.

«Así como la masa filo se pela, las capas compuestas se pueden pelar porque esta región interlaminar es el talón de Aquiles de los materiales compuestos», dice Brian Wardle, profesor de aeronáutica y astronáutica en el MIT. «Estamos demostrando que las nano-costuras hacen que esta área normalmente débil sea tan fuerte y resistente que no crecerá ninguna grieta allí. Por lo tanto, podemos esperar que la próxima generación de aviones tenga materiales compuestos unidos con este nano-Velcro para hacer el avión. Son más seguros y tienen una vida útil más larga.» «

Wardle y sus colegas hicieron precisamente eso publicado Sus resultados se publican en la revista. Interfaces y materiales aplicados de ACS. El primer autor del estudio es la ex estudiante de posgrado visitante del MIT e investigadora postdoctoral Carolina Furtado, junto con Reed Cobb, Zhenzhen Ni, Carlos Sarado, Estelle Calvon Cohen y Pedro Camanho.

Crecimiento forestal

En el MIT, Wardle es director del laboratorio de incubadoras (se pronuncia “próximo laboratorio”), donde él y su grupo desarrollaron por primera vez el concepto de nanocostura. Este enfoque implica “hacer crecer” un bosque de nanotubos de carbono dispuestos verticalmente: fibras huecas de carbono, cada una de las cuales es tan pequeña que decenas de miles de millones de nanotubos pueden caber en un espacio más pequeño que una uña.

Para hacer crecer los nanotubos, el equipo utilizó un proceso químico de deposición de vapor para reaccionar con diferentes catalizadores en un horno, haciendo que el carbono se asentara en la superficie como pequeños pilares con forma de pelos. Los soportes finalmente se retiran, dejando atrás un denso bosque de microscópicos rollos columnares de carbono.

El laboratorio ha demostrado anteriormente que se pueden cultivar bosques de nanotubos y adherirlos a capas de materiales compuestos y que este compuesto reforzado con fibra mejora la resistencia general del material. Los investigadores también vieron algunos signos de que las fibras podrían mejorar la resistencia del compuesto a las grietas entre capas.

En su nuevo estudio, los ingenieros observaron más en profundidad el área entre capas en materiales compuestos para probar y medir cómo las nano-costuras pueden mejorar la resistencia del área al agrietamiento. En particular, el estudio se centró en un material compuesto avanzado conocido como laminados de fibra de carbono de capa fina.

“Esta es una tecnología compuesta emergente, donde cada capa o recubrimiento tiene aproximadamente 50 micrones de espesor, en comparación con las capas compuestas estándar que tienen 150 micrones de espesor, que es aproximadamente el diámetro de un cabello humano. Hay evidencia que sugiere que es mejor. estándar», dice Wardle. «Queríamos ver si existe una sinergia entre nuestra nanocostura y esta tecnología de capa delgada, porque podría conducir a aviones más flexibles, estructuras espaciales de alto valor y vehículos espaciales y militares».

Empuñadura de velcro

Los experimentos del estudio fueron dirigidos por Carolina Furtado, quien se unió al esfuerzo como parte de un programa del MIT en Portugal en 2016, continuó el proyecto como investigadora postdoctoral y ahora es profesora en la Universidad de Oporto en Portugal, donde su investigación se centra en Modelado de grietas y daños en composites avanzados.

En sus pruebas, Furtado utilizó las técnicas de deposición química de vapor del grupo para hacer crecer densos bosques de nanotubos de carbono alineados verticalmente. También fabricó muestras de tiras de fibra de carbono en capas finas. El compuesto avanzado resultante tiene aproximadamente 3 milímetros de espesor y consta de 60 capas, cada una de ellas hecha de fibras horizontales sólidas incrustadas en una lámina de polímero.

Transfirió el bosque de nanotubos y los pegó entre las dos capas intermedias del compuesto, luego cocinó el material en un autoclave hasta que endureció. Para probar la resistencia a las grietas, los investigadores colocaron una grieta en el borde del compuesto, al comienzo de la región entre las dos capas intermedias.

“En las pruebas de fracturas, siempre comenzamos con la grieta porque queremos probar si la fractura se propagará y hasta qué punto”, explica Furtado.

A continuación, los investigadores colocaron muestras del compuesto reforzado con nanotubos en un entorno experimental para probar su resistencia a la «delaminación», o la posibilidad de que las capas se separen.

«Hay muchas formas en que se pueden producir precursores de la delaminación, como impactos, como herramientas que se caen, choques con pájaros o aviones que chocan contra la pista, y puede que casi no haya daños visibles, pero internamente hay delaminación», dice Wardle. «Al igual que en los humanos, si tienes una pequeña fractura en el hueso, no es bueno. El hecho de que no puedas verla no significa que no te afecte. Es difícil inspeccionar los daños en los materiales compuestos. «

Para examinar la capacidad de las nanocosturas para prevenir la delaminación, el equipo colocó sus muestras en una configuración para probar tres modos de delaminación, donde una grieta podría propagarse a través de la región entre las capas y despegar las capas, hacer que se deslicen entre sí o una combinación de ambos. Estos tres modos son las formas más comunes en las que los compuestos convencionales pueden pelarse y desmoronarse internamente.

Las pruebas, en las que los investigadores midieron con precisión la fuerza necesaria para pelar o cortar las capas del compuesto, revelaron que los nanopuntos se mantuvieron rápidamente y que la grieta inicial creada por los investigadores no pudo extenderse más entre las capas. Las muestras nanocosidas eran hasta un 62 % más rígidas y más resistentes al agrietamiento, en comparación con el mismo material compuesto avanzado unido a polímeros convencionales.

«Es una nueva tecnología compuesta, potenciada por nuestros nanotubos», dice Wardle.

«Los autores demostraron que las capas delgadas y la unión a nanoescala dieron como resultado un aumento significativo en la durabilidad», dice Steven Tsai, profesor emérito de aeronáutica y astronáutica en la Universidad de Stanford. «Los compuestos se degradan debido a una resistencia interfacial deficiente. Cualquier mejora mostrada en este trabajo aumentará la permisibilidad del diseño y reducirá el peso y el costo de la tecnología compuesta».

Los investigadores imaginan que cualquier vehículo o estructura que incorpore materiales compuestos tradicionales podría hacerse más ligero, rígido y flexible mediante nanocosturas.

«Se puede reforzar selectivamente las áreas problemáticas, para reforzar agujeros o conexiones obstruidas, o lugares donde podría ocurrir delaminación», dice Furtado. «Esto abre una enorme ventana de oportunidades».

más información:

Carolina Furtado et al., La reducción experimental J-Integral revela mejoras en la tenacidad a la fractura en laminados de fibra de carbono de capa delgada con refuerzo interfacial de nanotubos de carbono, Interfaces y materiales aplicados de ACS (2024). doi: 10.1021/acsami.3c17333

Esta historia se republica con permiso de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre investigación, innovación y enseñanza del MIT.

La frase: 'Nano Stitches' permiten materiales compuestos más ligeros y resistentes (2024, 16 de abril) Obtenido el 16 de abril de 2024 en https://phys.org/news/2024-04-nano-enable-lighter-tougher-composite.html

Este documento está sujeto a derechos de autor. Sin perjuicio de cualquier trato justo con fines de estudio o investigación privados, ninguna parte puede reproducirse sin permiso por escrito. El contenido se proporciona únicamente con fines informativos.

«Food ninja. Freelance fanático de la cultura pop. Wannabe zombie maven. Aficionado a Twitter».

More Stories

Parece que los fabricantes de placas base tienen la culpa del fallo de la CPU Intel Core i9 de gama alta

Las actualizaciones de firmware de FUJIFILM para X-H2, X-T5, X-S20 y X100VI mejoran las funciones de vídeo, el enfoque automático y más

Ahora se pueden descargar dos nuevas aplicaciones desde Play Store e instalarlas en su teléfono Android simultáneamente